铁矿石皮带给料机

铁矿石皮带给料机-南宁目前机制砂的价格-河南黎明重工科技股份有限公司创立于1987年,主要从事建筑、能源、交通等国家基础设施建设工程所需大型装备的研发制造、提供技术解决方案及配套产品。30多年创新发展,已成为国内矿山机械行业软硬件实力兼具的企业。主导产品覆盖建筑破碎、矿山破碎、工业制粉和绿色建材四大产业模块共30余种。

黎明发展史

产品类型

远销170多个国家和地区

黎明重工为您提供多类矿山设备

-

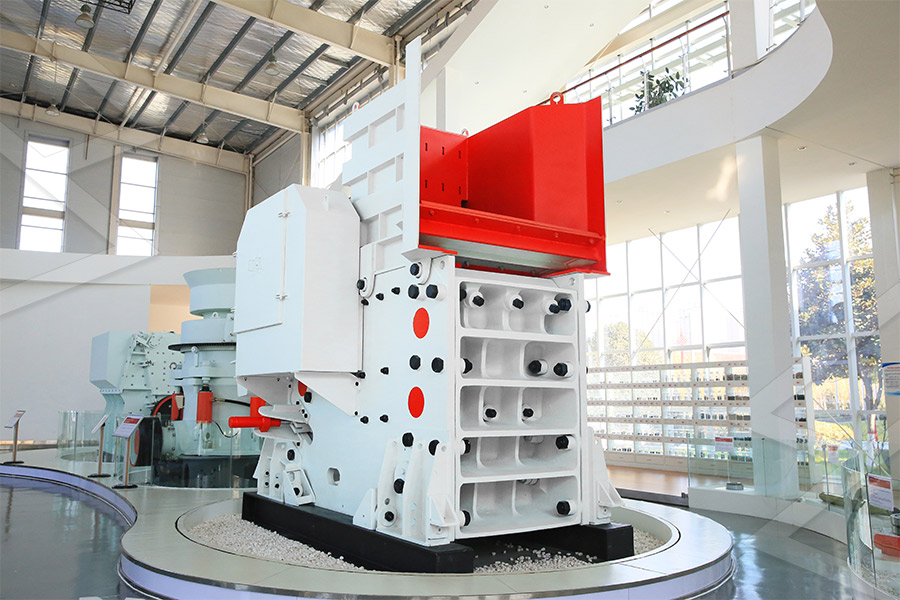

C6X系列颚式破碎机

C6X系列颚式破碎机

-

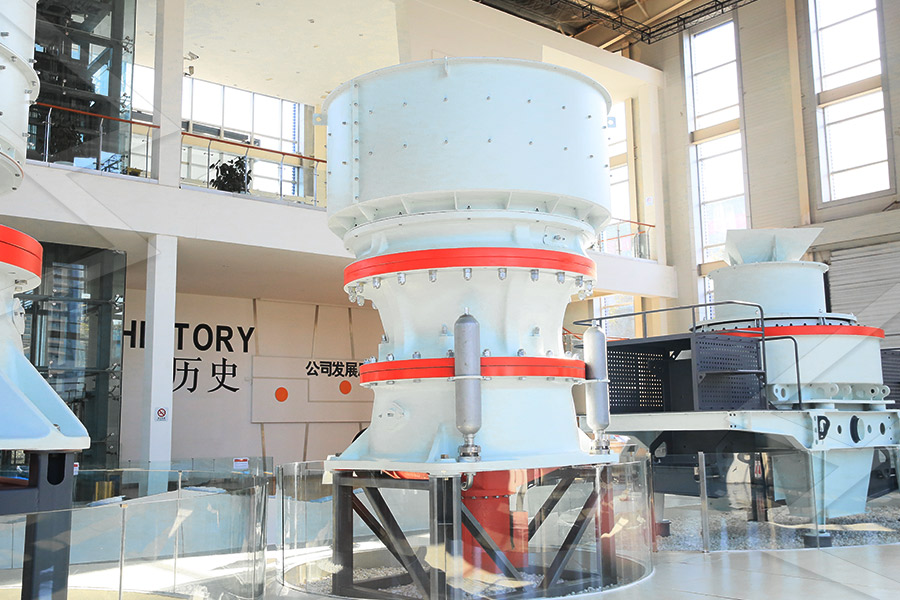

HST单缸液压圆锥破碎机

HST单缸液压圆锥破碎机

-

HGT旋回式破碎机

HGT旋回式破碎机

-

5X系列欧版智能磨粉机

5X系列欧版智能磨粉机

-

MTW系列欧版磨粉机

MTW系列欧版磨粉机

-

VSI6X制砂机

VSI6X制砂机

客户案例

由于该项目原料为≤200mm的河卵石,且原沙含量较高,故生产工艺采用先筛分,将原沙经过3台S5X2760-3振动筛筛分...

产量:500-600T/H

进料粒度:≤200mm

设备配置

由于该项目原料为≤200mm的河卵石,且原沙含量较高,故生产工艺采用先筛分,将原沙经过3台S5X2760-3振动筛筛分...

产量:500-600T/H

进料粒度:≤200mm

设备配置

由于该项目原料为≤200mm的河卵石,且原沙含量较高,故生产工艺采用先筛分,将原沙经过3台S5X2760-3振动筛筛分...

产量:500-600T/H

进料粒度:≤200mm

设备配置

由于该项目原料为≤200mm的河卵石,且原沙含量较高,故生产工艺采用先筛分,将原沙经过3台S5X2760-3振动筛筛分...

产量:500-600T/H

进料粒度:≤200mm

设备配置

由于该项目原料为≤200mm的河卵石,且原沙含量较高,故生产工艺采用先筛分,将原沙经过3台S5X2760-3振动筛筛分...

产量:500-600T/H

进料粒度:≤200mm

设备配置

新闻资讯

热点推荐 更多+

- 一吨铁矿石洗选费 2024-01-30

- 江黄破碎机 2024-01-30

- 碳酸钙粉体生产工艺 2024-01-30

- 开锂矿选矿需要办的手续开锂矿选矿需要办的手续开锂矿选矿需要办的手续 2024-01-30

- 锂矿选矿烘干机价钱 2024-01-29

- 石灰石破碎设备厂家 2024-01-29

- 铁矿生产设备 2024-01-29

- 中速磨堵煤现象及措施 2024-01-29

- 国内废电池破碎分选机械生产厂家 2024-01-29

- 移动锂云母粉碎机 2024-01-29

- 车用黄油江西省申邦 2024-01-29

- 水雾化纯铁粉生产工艺低碳钢液的水雾化法 2024-01-28

- 目在研磨破碎 2024-01-28

- 750TPH颚式破碎机械 2024-01-28

- 矿石颚式锂矿破碎机 2024-01-28

- 圆锥式破碎机开题报告圆锥式破碎机开题报告圆锥式破碎机开题报告 2024-01-28

- 熟料立式磨机熟料立式磨机熟料立式磨机 2024-01-28

- 造锂辉石的设备 2024-01-28

- 锂云母粉设备磨粉机设备 2024-01-27

- 破碎机0319 2024-01-26

- 小型履带移动式破碎机 2024-01-25

- 煤矸石分布煤矸石分布煤矸石分布 2024-01-25

- cad带破 2024-01-24

- 造假黑钨砂原石 2024-01-24

- 制砂机郎头机有多重 2024-01-24

- SPE100*100颚式破碎机浙江上虞 2024-01-24

- 900X600颚破的功率多大 2024-01-24

- 冲击式制砂机与细碎机在物料适应能力差别 2024-01-23

- 矿渣悬辊粉沙机 2024-01-23

- 履带式单头液压岩石破碎机施工定额 2024-01-23

- 生产制沙机 2024-01-22

- 开石灰厂要多少钱 2024-01-22

- 原煤仓给料机 2024-01-22

- 锂矿选矿湿选设备磨粉机设备 2024-01-21

- 黄金矿山开采招标书 2024-01-21

- 开采沙石各种机器价格 2024-01-21

- 花岗石碎石表观密度 2024-01-20

- 硅矿加工磨粉机设备 2024-01-20

- 转速5000的锂矿破磨生产线 2024-01-20

- 锂云母焦生产设备价格锂云母焦生产设备价格锂云母焦生产设备价格 2024-01-20

- 每小时产1600T反击式粗碎机 2024-01-20

- 铝土矿设备哪家好 2024-01-20

- 干混砂浆论坛磨粉机设备 2024-01-20

- 家用研磨粉機 2024-01-20

- 韶关57锂矿破碎机械多少钱 2024-01-19

- 锂云母研磨机械厂家 2024-01-19

- 煤粉研磨设备煤粉研磨设备煤粉研磨设备 2024-01-19

- 偏心轴振动给料机偏心轴振动给料机偏心轴振动给料机 2024-01-18

- 厦门破石机出租磨粉机设备 2024-01-18

- 水胀云母珠光颜料 2024-01-18

热点推荐 更多+

- 黎明重工砂石生产线有哪些优势? 2021-05-16

- PE600*900花岗岩破碎线颚式破碎机 2018-07-21

- 黎明重工中速磨煤机 2018-02-04

- 黎明重工荣获河南省技术创新企业奖 2017-06-01

- 喜报!黎明重工VSI6X立轴冲击式破碎机项目成果 2018-11-21

- 黎明重工破碎产品率先获得俄罗斯专利授权 2019-04-18

- 80T/小时大型移动式干法制砂机价格 2020-10-21

- 沉淀轻质碳酸钙生产设备及工艺 2020-09-18

- 600目方解石粉磨生产线 2021-06-21

- 150目滑石雷蒙磨价格是多少? 2021-05-11

- 400目钾长石磨粉机设备价格 2021-02-08

- 石灰石破碎生产线成本 2022-03-12